12月17日,长城汽车董事长魏建军在欧拉5上市发布会上表示,一体化压铸车身技术在中国市场存在成本高、维修性差的问题,该观点迅速引发行业讨论。

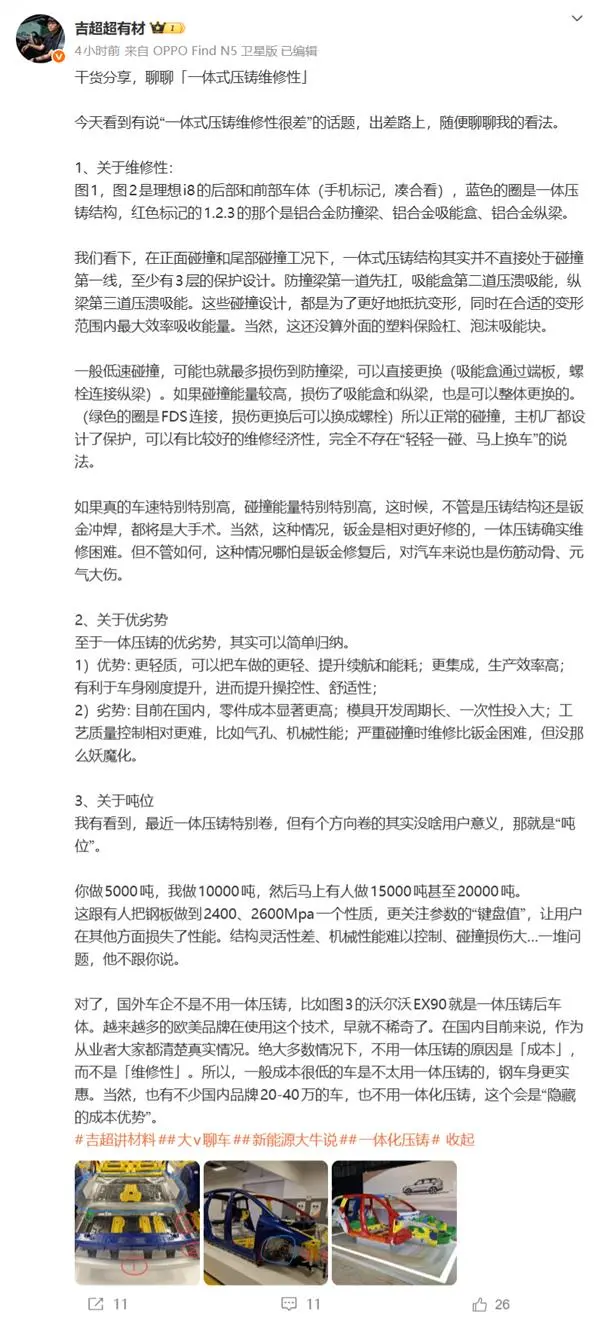

理想汽车材料技术负责人通过官方账号回应,以理想i8车型为例展示了一体化压铸车体的安全设计。该车型采用三层防护结构:铝合金防撞梁作为第一道防线,吸能盒和纵梁分别承担后续能量吸收功能。

技术分析显示,在常规碰撞场景下,一体化压铸结构并非直接受力点。低速碰撞通常仅影响可更换的防撞梁,较高强度碰撞下吸能盒和纵梁也可单独更换,维修经济性优于外界认知。

一体化压铸技术的优势主要体现在轻量化、生产效率和车身刚度方面。该技术可降低整车重量约10%-20%,显著提升电动车续航里程,同时减少30%以上的焊点数量。

技术局限性包括模具开发周期长达6-12个月,单套模具成本约1.5-2亿元。特斯拉Model Y后底板采用该技术后,零件数量从70个减少到2个,但材料回收利用率较传统钢制车身低15%-20%。

全球范围内,沃尔沃EX90、特斯拉Cybertruck等车型均已采用一体化压铸技术。据行业统计,2023年采用该技术的新能源车型占比已达38%,预计2025年将突破50%。

国内市场方面,20万元以下车型受制于成本因素较少采用该技术。部分中高端车型为保持价格竞争力,仍选择传统钢铝混合车身方案。

保险行业数据显示,一体化压铸车身事故车维修成本平均比传统车身高25%-35%,但整体事故率降低12%。主要保险公司已开始针对该技术车型调整保费计算模型。

材料专家指出,当前一体化压铸主要采用铝合金材料,抗拉强度可达220-350MPa。新兴的免热处理铝合金技术有望进一步降低生产成本,提升材料性能。

生产线方面,国内已建成超过20条大型压铸岛,力劲科技、海天金属等企业推出的6000T-12000T压铸机逐步实现进口替代。蔚来ET5采用一体化压铸后底板后,生产线节拍提升至120秒/台。

行业预测显示,随着材料成本下降和回收体系完善,2025年一体化压铸车身成本有望降低40%,维修配套体系将同步完善。目前国内已有超过300家认证维修点具备相关维修资质。

技术标准方面,中国汽车工程学会正在制定《电动汽车一体化压铸车身技术规范》,预计2024年发布。该标准将明确设计、制造、检测和维修全流程技术要求。

阅读前请先查看【免责声明】本文内容仅用于信息整理与交流参考,相关信息来源于互联网公开渠道或已公开资料的整理与编辑。文中涉及的观点、数据及相关内容,仅代表作者个人或整理立场,不代表本站观点.如本文内容涉及版权或其他合法权益问题,请相关权利人及时与本站联系,本站将在核实后依法依规进行处理。 转载请注明出处:https://www.luodizhixing.com/news/202.html